แนวทางการแก้ปัญหาที่เหมาะสมที่สุดไม่ว่าจะเป็นการเคลือบฟลูออโรโพลิเมอร์เพื่อป้องกันการกัดกร่อน หรือการบุที่มีความบริสุทธิ์สูงสำหรับอุปกรณ์สำคัญ เรายินดีช่วยคุณค้นหา

ที่บริษัท ChiNaite การควบคุมคุณภาพถือเป็นหัวใจสำคัญในการรับประกันความสมบูรณ์และประสิทธิภาพของแนวทางการแก้ปัญหาการเคลือบและบุฟลูออโรพอลิเมอร์ของเรา ตั้งแต่ปี 2014 เราได้ดำเนินระบบการตรวจสอบย้อนกลับของผลิตภัณฑ์อย่างสมบูรณ์ โดยมีการบันทึกและติดตามวัสดุที่ใช้ในการเคลือบและบุ กระบวนการที่ดำเนินการ ตลอดจนผู้ปฏิบัติงานที่เกี่ยวข้องทุกขั้นตอน เพื่อให้มั่นใจว่าคุณภาพของบริการเคลือบและบุทั้งหมดมีความสม่ำ

อุปกรณ์ทุกชิ้นที่ผ่านการเคลือบและบุภายใน จะต้องผ่านการตรวจสอบอย่างเข้มงวดก่อนออกจากโรงงาน ได้แก่ การทดสอบไฟฟ้าแรงสูง การตรวจสอบการลอกตัว การส่องไฟตรวจสอบพื้นผิว การทดสอบการยึดเกาะ การประเมินด้วยสายตา และการวัดความหนาของชั้นเคลือบ โดยทั้งหมดดำเนินการตามมาตรฐานภายในและมาตรฐานระดับประเทศ เป้าหมายของเราคือ เพื่อรับประกันความสามารถในการต้านทานการกัดกร่อนในระยะยาว ความบริสุทธิ์สูง และความเรียบเนียนของผิวเคลือบ สำหรับการใช้งานที่มีความต้องการสูง เช่น อุตสาหกรรมเซมิคอนดักเตอร์

| ประเภทการทดสอบ | ขอบเขตการทดสอบ | มาตรฐานที่ใช้ | ค่ามาตรฐานอ้างอิง | เกณฑ์การไม่ผ่าน |

| การวัดความหนาของชั้นเคลือบ | 70% ของพื้นผิว | GB/T 26501-2011 | 0.8mm ± 0.2mm | ความหนาน้อยกว่า 0.6mm |

| การตรวจสอบด้วยสายตา | ตรวจสอบทั้งหมด | GB/T 26501-2011 | ต้องผ่านมาตรฐาน 100% | มีฟองอากาศ, ไหลย้อย, รอยแตกร้าว |

| การทดสอบแรงยึดเกาะ | ของพื้นที่หน้าแปลน) 5% ( | มาตรฐานอุตสาหกรรมและของบริษัท | ตัดแถบขนาด10mm x 60mm | ชั้นเคลือบลอก, ยึดเกาะไม่ดี |

| การทดสอบด้วยไฟฟ้า | ตรวจสอบทั้งหมด | GB/T 23711.1-2019 | ต้องผ่านมาตรฐาน 100% | พบรูเข็มหรือเกิดการอาร์คไฟฟ้า |

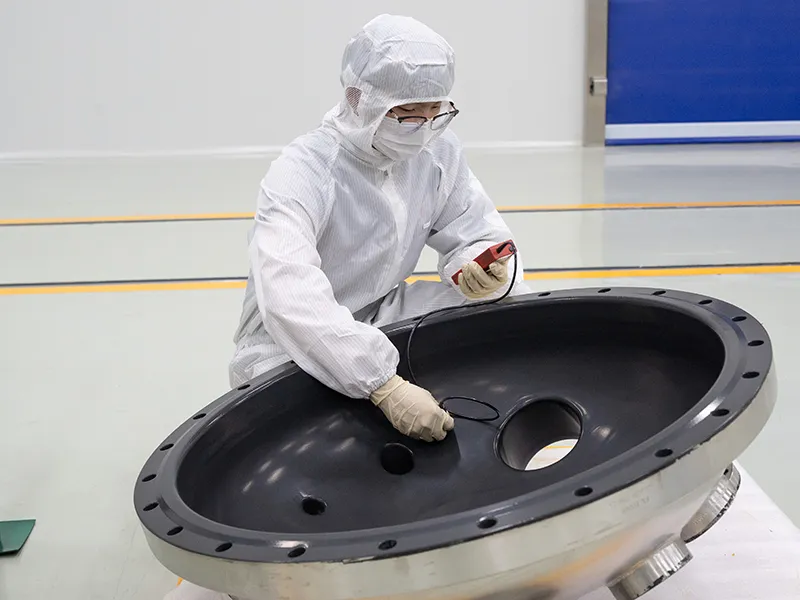

การตรวจสอบความหนาของชั้นเคลือบ

ใช้เครื่องวัดความหนาแบบไม่ใช้แม่เหล็ก เพื่อตรวจสอบหลายจุดบนพื้นผิวที่เคลือบ เพื่อให้มั่นใจว่าชั้นเคลือบมีความหนาตามข้อกำหนดทั่วทั้งพื้นที่

การตรวจสอบพื้นผิวด้วยสายตา

เจ้าหน้าที่ทำการตรวจสอบพื้นผิวชั้นเคลือบด้วยตาเปล่า ตรวจหาข้อบกพร่อง เช่น สีไม่สม่ำเสมอ ฟองอากาศ ผิวไม่เรียบ การไหลย้อย หรือรอยแตกร้าว เพื่อให้มั่นใจว่างานเคลือบเรียบเนียนและสม่ำเสมอ

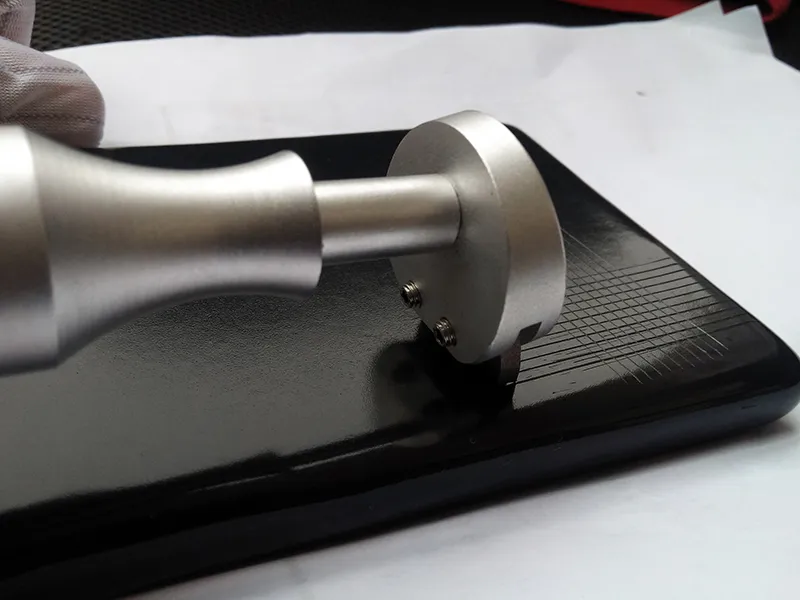

การทดสอบแรงยึดเกาะ

ทดสอบโดยตัดแผ่นทดสอบที่ผ่านการอบพร้อมอุปกรณ์ (ขนาด 10 มม. × 60 มม.) แล้วลอกด้วยมือ หากชั้นเคลือบไม่ลอกออกถือว่าผ่าน

| ประเภทการทดสอบ | ขอบเขตการทดสอบ | มาตรฐานที่ใช้ | ค่ามาตรฐานอ้างอิง | เกณฑ์การไม่ผ่าน |

| การสกัดสุญญากาศและฉีดไอน้ำ (บุภายใน) | ตรวจสอบทั้งหมด | มาตรฐานอุตสาหกรรมและภายใน | ไม่มีการบิดเบี้ยวหรือรั่วซึม | บวมพองหรือรั่วซึมที่มองเห็นได้ |

| ทดสอบความต้านทานไฟฟ้าบนพื้นผิวบุ | ตรวจสอบทั้งหมด | GB/T 26501-2011 | ผ่านมาตรฐาน 100% | ต่ำกว่าค่าขั้นต่ำที่กำหนด |

| การทดสอบประกายไฟภายในถัง | ตรวจสอบทั้งหมด | GB/T 23711.1-2019 | ผ่านแรงดัน 15 กิโล | พบการอาร์คไฟฟ้า |

| ตรวจจับรูเข็ม/รูรั่วบริเวณหัวฉีด (การทดสอบประกายไฟ) | ตรวจสอบทั้งหมด | GB/T 23711.1-2019 | ผ่านแรงดัน 15 กิโล | พบการอาร์คไฟฟ้า |

| ทดสอบความสะอาดพื้นผิวที่บุภายใน | ตรวจสอบทั้งหมด | GB/T 23711.1-2019 | ผ่านมาตรฐาน 100% | มีคราบสกปรกหรือสิ่งตกค้างให้เห็น |

| ตรวจสอบรอยเชื่อมด้วยแสง (บุ PFA) | พื้นที่รอยเชื่อม PTFE | มาตรฐานอุตสาหกรรมและภายใน | ไม่มีการบิดเบี้ยวหรือรั่วซึม | บวมพองหรือรั่วซึมที่มองเห็นได้ |

| ประเภทการทดสอบ | ขอบเขตการทดสอบ | มาตรฐานที่ใช้ | ค่ามาตรฐานอ้างอิง | เกณฑ์การไม่ผ่าน |

| การวัดความหนาชั้นเคลือบ | 70% ของพื้นที่ทั้งหมด | GB/T 26501-2011 | 0.8 mm ± 0.2 mm | จุดใด ๆ ต่ำกว่า 0.6 mm |

| การตรวจสอบพื้นผิวด้วยสายตา | ตรวจสอบทั้งหมด | GB/T 26501-2011 | ผ่านมาตรฐานการมองเห็น | มีฟองอากาศ หรือชั้นเคลือบไหลย้อย |

| การทดสอบแรงยึดเกาะ | 5% บริเวณใกล้หน้าแปลน | มาตรฐานอุตสาหกรรม/ภายใน | ตัดแถบขนาด 10 mm × 60 mm | ชั้นเคลือบลอก หรือยึดเกาะไม่ดี |

| การทดสอบประกายไฟ | ตรวจสอบทั้งหมด | GB/T 23711.1-2019 | ไม่มีการเกิดอาร์คหรือประกายไฟ | พบอาร์คไฟหรือรูเข็มในชั้นเคลือบ |

การตรวจสอบความหนาชั้นเคลือบ

ใช้เครื่องวัดความหนาแบบไม่ใช้แม่เหล็ก เพื่อตรวจสอบว่าความหนาของชั้นเคลือบที่จุดต่าง ๆ บนพื้นผิวตรงตามข้อกำหนดหรือไม่

การตรวจสอบด้วยสายตา

ตรวจสอบพื้นผิวชั้นเคลือบด้วยตาเปล่า เพื่อหาข้อบกพร่อง เช่น สีผิดปกติ ฟองอากาศ พื้นผิวไม่เรียบ ไหลย้อยหรือรอยแตกร้าว

การทดสอบแรงยึดเกาะ

แผ่นทดสอบจะถูกอบร่วมกับอุปกรณ์ที่เคลือบ หลังจากอบเสร็จจะตัดแถบขนาด 10 มม. × 60 มม. จากชั้นเคลือบ หากแถบไม่สามารถลอกออกด้วยมือได้ถือว่าผ่านการทดสอบ

| ประเภทการทดสอบ | ขอบเขตการทดสอบ | มาตรฐานที่ใช้ | ค่ามาตรฐานอ้างอิง | เกณฑ์การไม่ผ่าน |

| ตรวจรูเข็ม/รูรั่วที่หัวฉีด (Spark Test) | ตรวจสอบทั้งหมด | GB/T 23711.1-2019 | ผ่านที่แรงดัน 15 kV | พบอาร์คหรือประกายไฟ |

| ตรวจการลอกตัว (เคาะด้วยค้อนยาง) | ตรวจสอบทั้งหมด | มาตรฐานภายในและอุตสาหกรรม | พื้นที่บุทั้งหมด | เสียงทุ้มหรือเสียงไม่สม่ำเสมอ |

| ตรวจรอยเชื่อมด้วยแสง | บริเวณรอยเชื่อม PTFE | มาตรฐานภายในและอุตสาหกรรม | พื้นที่รอยเชื่อม PTFE | จุดขาวหรือรอยเชื่อมไม่สม่ำเสมอ |

| ทดสอบประกายไฟบริเวณปะซ่อม | ตรวจสอบทั้งหมด | GB/T 23711.1-2019 | ผ่านที่แรงดัน 15 kV | พบอาร์คหรือประกายไฟ |

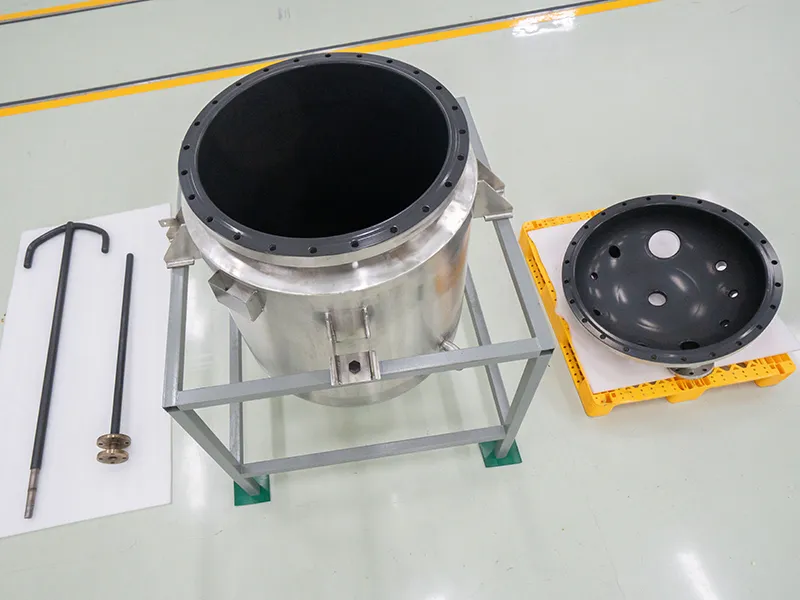

รายละเอียดการตรวจสอบ

การทดสอบประกายไฟบนผิวบุ

สำหรับชั้นบุหนาประมาณ 3 มม. ใช้เครื่องทดสอบประกายไฟ DC ที่แรงดัน 15,000 โวลต์ โดยหัววัดเคลื่อนที่แนวตั้งด้วยความเร็วต่ำกว่า 50 มม./วินาที ครอบคลุมพื้นที่บุ 100% หากไม่เกิดประกายไฟขาวถือว่าผ่าน

การทดสอบการลอกตัว

ใช้ค้อนยางเคาะเบา ๆ ไปตามพื้นผิวที่บุภายใน หากได้ยินเสียงทึบหรือไม่ชัดเจน อาจบ่งชี้ว่ามีการลอกตัวหรือช่องว่างใต้ชั้นบุ ในขณะที่เสียงเคาะที่ชัดเจนและก้องกังวาน มักแสดงถึงการยึดติดที่ดี วิธีนี้ใช้ตรวจหาจุดที่การยึดเกาะล้มเหลวซ่อนเร้นอยู่ใต้พื้นผิวได้อย่างมีประสิทธิภาพ

การตรวจรอยเชื่อมด้วยแสง

ใช้แหล่งกำเนิดแสงพิเศษส่องตรวจรอยเชื่อม เพื่อค้นหาความบกพร่องหลังการเชื่อม เมื่อใช้วัสดุโปร่งแสง เช่น PTFE รอยเชื่อมที่มีความบริสุทธิ์สูงจะไม่มีลวดลายแสงที่ผิดปกติ วิธีนี้ช่วยตรวจจับข้อบกพร่องหรือความไม่สม่ำเสมอของรอยเชื่อมได้อย่างมีประสิทธิภาพ

-

- สารเคลือบฟลูออโรพอลิเมอร์ เรามีบริการเคลือบผิวด้วยฟลูออโรพอลิเมอร์แบบปรับแต่งตามความต้องการ เพื่อปกป้องอุปกรณ์ของคุณ อื่นๆ

-

- การบุฟลูออโรพอลิเมอร์ เรามีบริการบุภายในด้วยฟลูออโรพอลิเมอร์แบบปรับแต่งตามความต้องการ เพื่อยืดอายุการใช้งานของอุปกรณ์ของคุณ อื่นๆ